Det strukturella systemet är det nya energifordonetbatteri, som är skelettet i batterisystemet och kan ge slagmotstånd, vibrationsmotstånd och skydd för andra system. Batteribrickor har genomgått olika utvecklingsstadier, från den ursprungliga stålboxen till den nuvarande aluminiumlegeringsbrickan och mot effektivare kopparlegeringsbatteribrickor.

1. Stålbatteri

Huvudmaterialet som används i stålbatteribrickor är höghållfast stål, vilket är ekonomiskt i pris och har utmärkta bearbetnings- och svetsegenskaper. Under faktiska vägförhållanden påverkas batteribrickor av olika arbetsförhållanden, till exempel att vara mottagliga för effekterna av grus, etc., och stål pallen har god motstånd mot stenpåverkan.

Stålpallar har också sina begränsningar: ① Dess vikt är stor, vilket är en av de viktiga faktorerna som påverkar kryssningsområdet för nya energifordon när de laddas på bilkroppen; ② På grund av dess dåliga styvhet är stålbatteripallar benägna att kollapsa under en kollision. Extrudering deformation inträffar, orsakar batterisskador eller till och med eld; ③ Stålbatteribrickor har dålig korrosionsbeständighet och är benägna att kemisk korrosion i olika miljöer, vilket orsakar skador på det inre batteriet.

2. Gjutet aluminiumbatteri

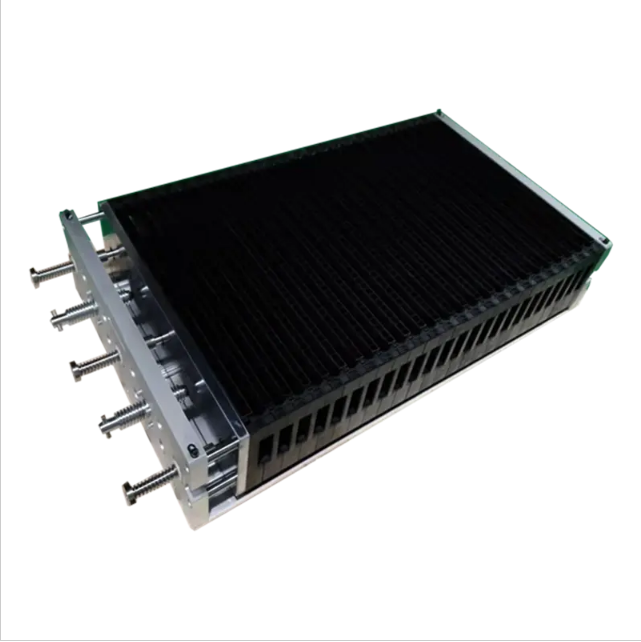

Det gjutna aluminiumbatteriet (som visas på bilden) bildas i ett stycke och har en flexibel design. Ingen ytterligare svetsprocess krävs efter att facket bildats, så dess omfattande mekaniska egenskaper är höga; På grund av användningen av aluminiumlegeringsmaterial reduceras också vikten ytterligare, och denna struktur av batterifack används ofta i små energibatteripaket.

Eftersom aluminiumlegeringar är benägna att defekter som undercastning, sprickor, kalla stängningar, bucklor och porer under gjutningsprocessen, är förseglingsegenskaperna för produkterna efter gjutning dålig, och förlängningen av gjutning av aluminiumlegeringar är låg, och de är benägna att deformationen efter kollisioner. På grund av gjutningsprocessens begränsningar kan batteribrickor med stor kapacitet inte produceras genom gjutning av aluminiumlegeringar.

3. Extruderat aluminiumlegeringsbatteri

Extruderad aluminiumlegeringsbatteri är den nuvarande mainstream -batterifackdesignlösningen. Det uppfyller olika behov genom skarvning och bearbetning av profiler. Det har fördelarna med flexibel design, bekväm bearbetning och enkel modifiering; När det gäller prestanda har extruderat aluminiumlegeringsbatterifack hög styvhet, resistens mot vibration, extrudering och påverkan.

På grund av dess låga densitet och höga specifika styrka kan aluminiumlegering fortfarande bibehålla sin styvhet samtidigt som bilkroppens prestanda. Det har använts i stor utsträckning i bilens lättviktsteknik. Redan 1995 började det tyska Audi -företaget massproduktion av bilkroppar för aluminiumlegering. Under de senaste åren har speciella framväxande nya tillverkare av energifordonsfordon som Tesla och Nio också börjat föreslå begreppet all-aluminiumkroppar, inklusive aluminiumlegeringskroppar, dörrar, batteribrickor osv. På grund av skarvningsmetoden måste olika delar skarvas genom svetsning och andra metoder. Det finns många delar som måste svetsas och processen är komplicerad.

Posttid: maj-11-2024